Colada al Vacío

Qué es el Moldeo por Vacío para la Creación Rápida de Prototipos

Si piensa en la forma más económica de crear cualquier prototipo, la fundición al vacío es su respuesta. La fundición en vacío es un método de creación rápida de prototipos adecuado para pruebas previas y validación, creación de prototipos previos a la serie y producción de bajo volumen para el lanzamiento temprano al mercado.

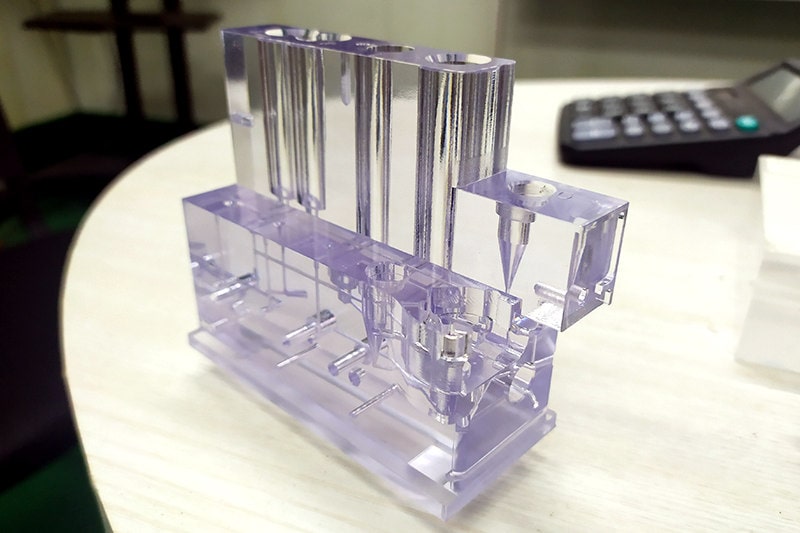

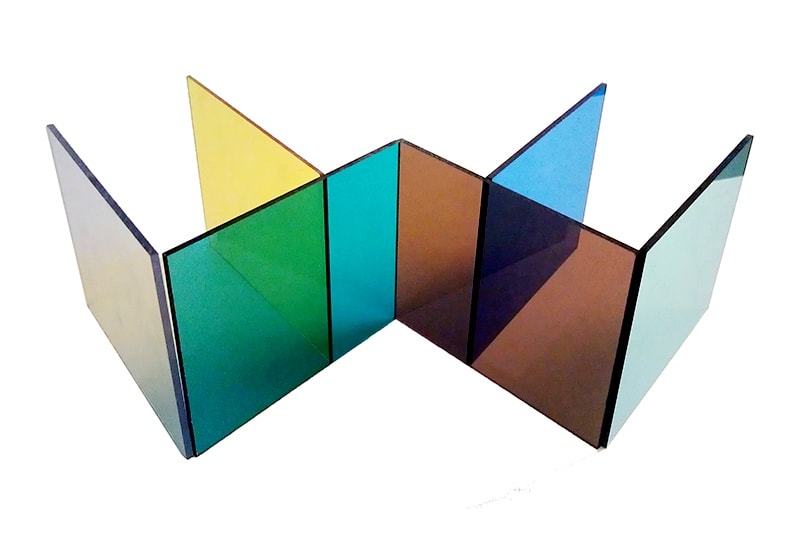

El moldeo por vacío, también conocido como moldeo de uretano o moldeo de poliuretano, es un método flexible y eficaz para crear prototipos de alta calidad y una fabricación más rápida.

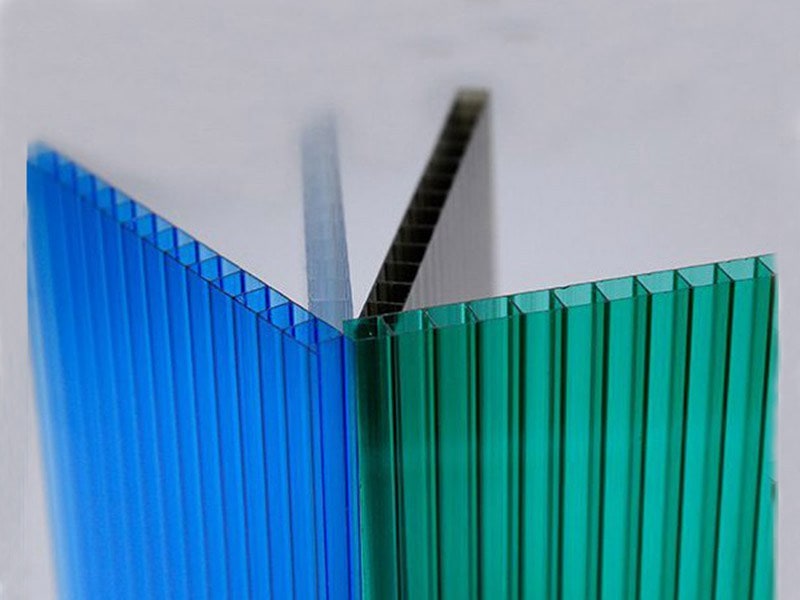

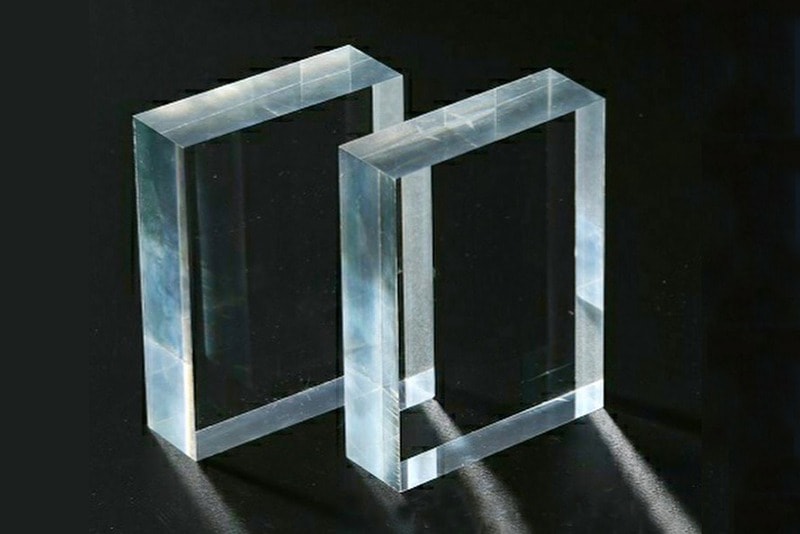

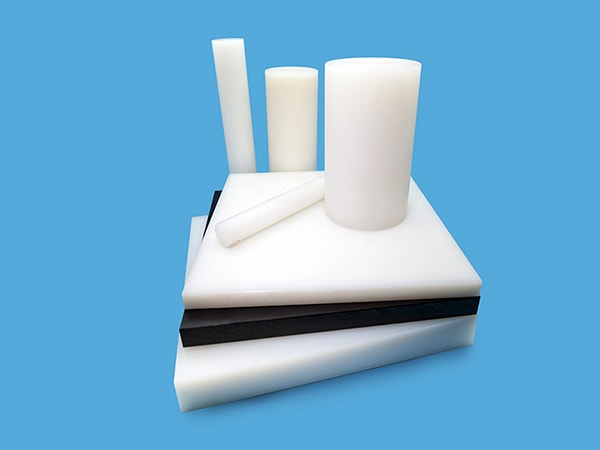

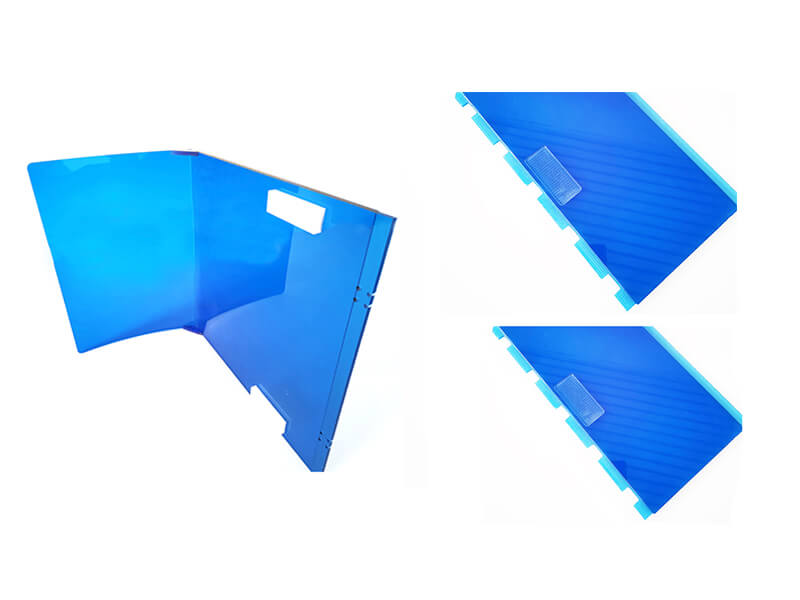

Este proceso utiliza moldes de silicona y resinas de moldeo para crear elementos de plástico y caucho al vacío. Este eficaz proceso de fabricación puede copiar los patrones maestros del moldeo por inyección para construir piezas complejas en resinas de nylon y poliuretano fundidas.

Estas copias pueden utilizarse de muchas formas, como pruebas de ingeniería, pruebas funcionales, modelos de exhibición, desarrollo de productos y muchas más.

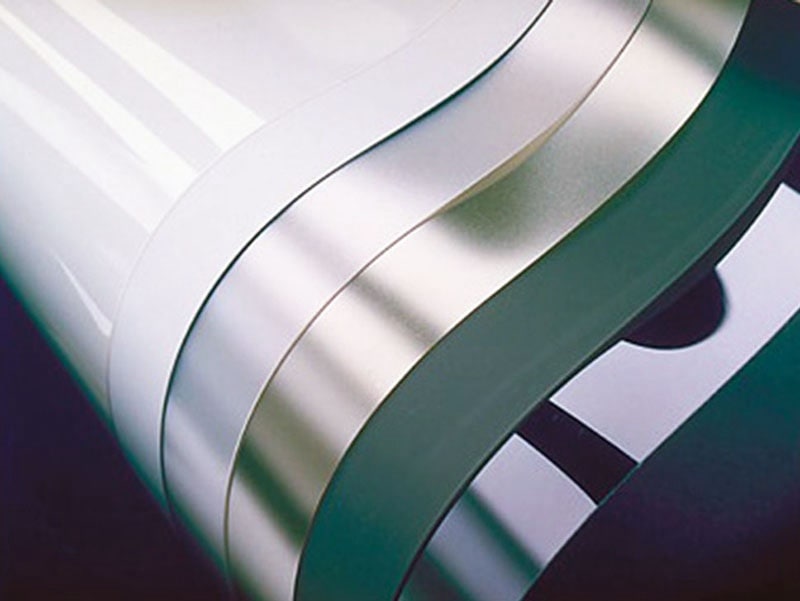

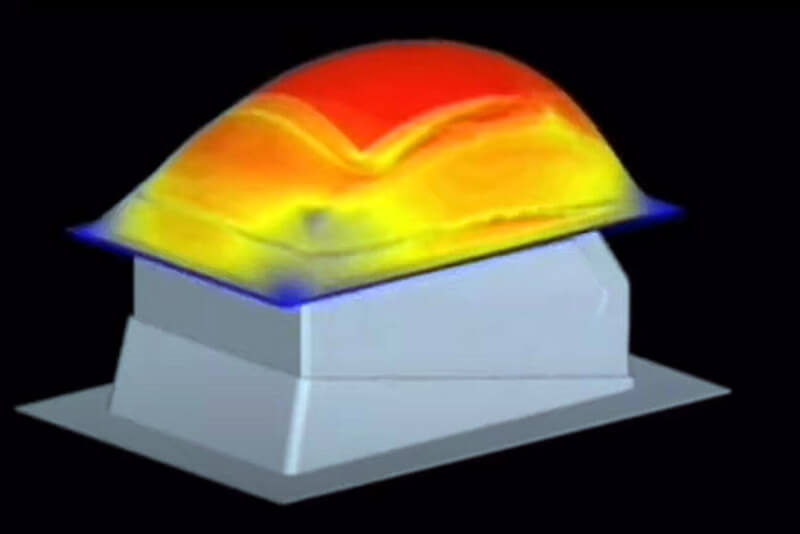

Crea una textura de superficie lisa sin imperfecciones y sin burbujas de fundición, ya que el proceso se mantiene al vacío.

¿Cómo Funciona el Proceso de Colado en Vacío?

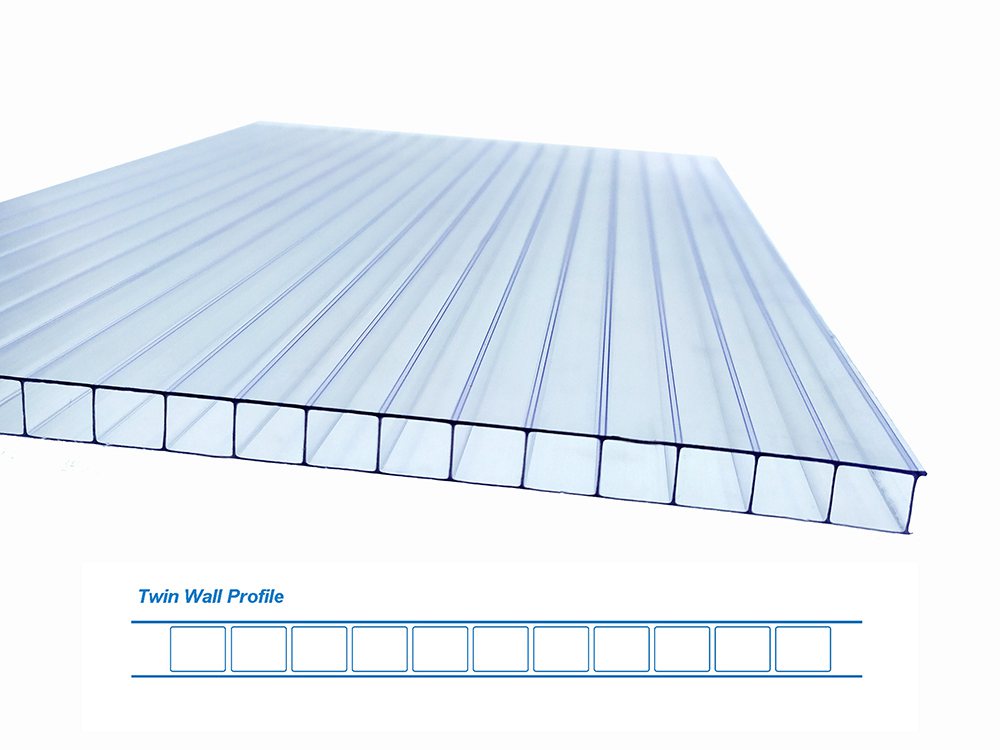

El moldeo por vacío es un proceso similar al moldeo por inyección. Sin embargo, utiliza una herramienta de moldeo hecha de silicona blanda, mientras que el moldeo por inyección requiere herramientas hechas de metal como el acero o el aluminio. Profundicemos en el proceso de fundición al vacío.

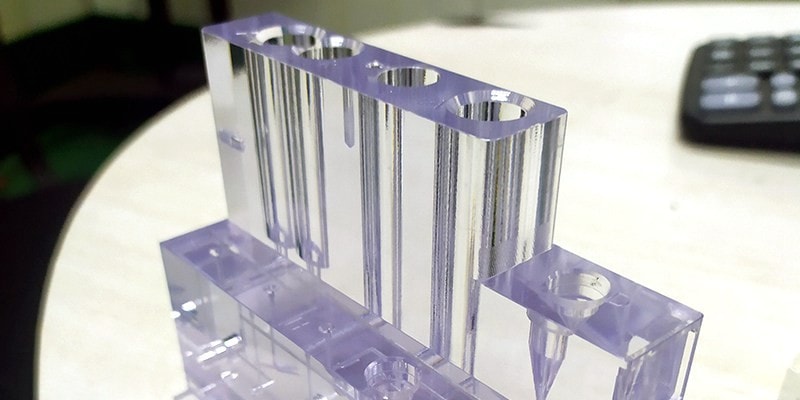

1. Modelo de alta calidad de la pieza en 3D

La fundición en vacío requiere modelos maestros de alta calidad del producto deseado. Además, debe seguir las directrices del moldeo por inyección para conseguir un mejor resultado mediante el moldeo por vacío.

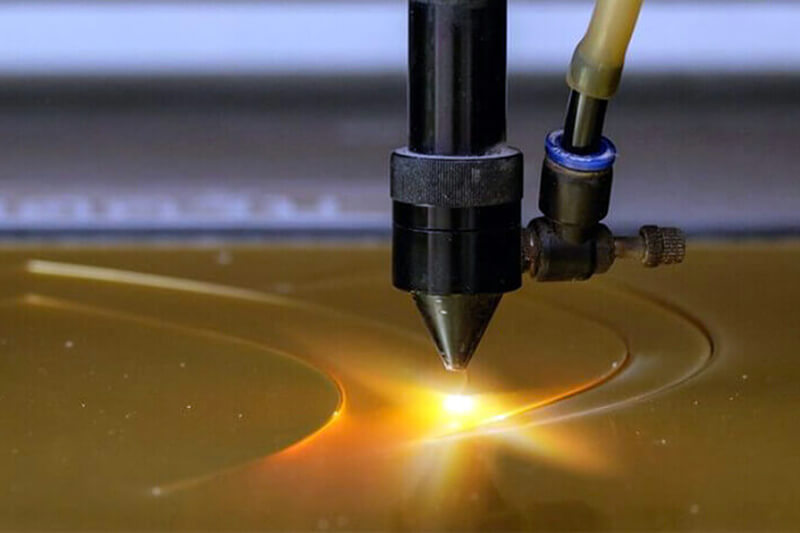

Sin embargo, puede obtener su modelo creado con métodos de impresión 3D como SLS o SLA, el proceso de fabricación aditiva más eficaz y rentable. También puede recurrir a métodos tradicionales como el mecanizado CNC o conseguir que su modelo se haga a mano.

Asegúrese de que el modelo maestro tiene las dimensiones y el aspecto correctos. Esto garantiza que no haya defectos en el prototipo del modelo una vez finalizado el proceso.

2. Creación del molde de caucho de silicona

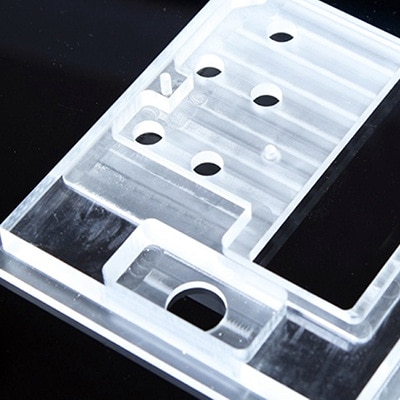

Tras el proceso de creación, el modelo se coloca en una caja de colado llena de silicona líquida, donde la silicona líquida fluye alrededor del modelo maestro rellenando cada detalle.

El modelo se encapsula en un molde de caucho de silicona de dos partes. Después, el molde se cura en un horno a una temperatura de unos 40℃ durante unas 8-16 horas. El tiempo y la temperatura pueden variar en función del tamaño del molde de silicona. Este proceso es para hacer el molde más duradero y robusto.

Cuando el proceso de curado ha terminado y el caucho de silicona se ha solidificado, la caja de fundición se retira del molde.

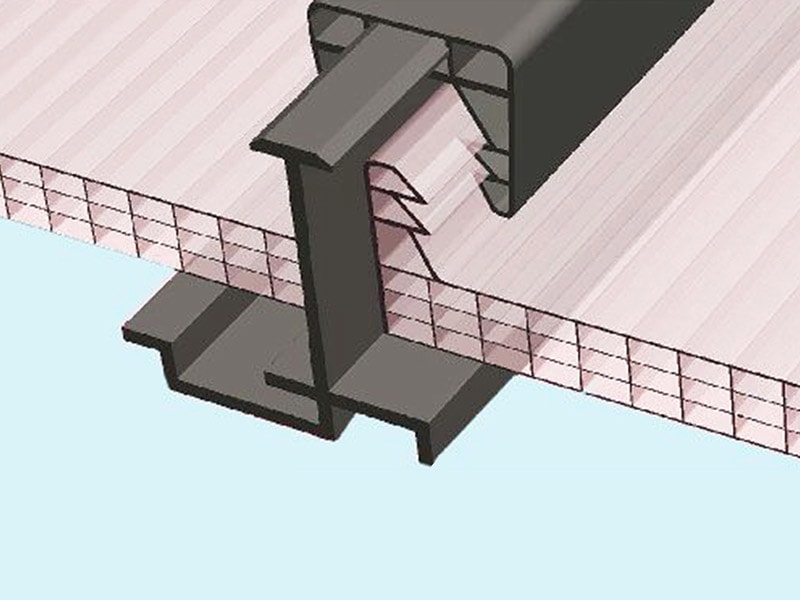

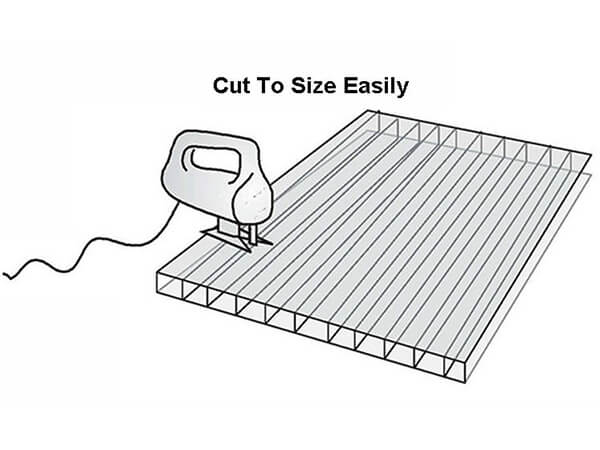

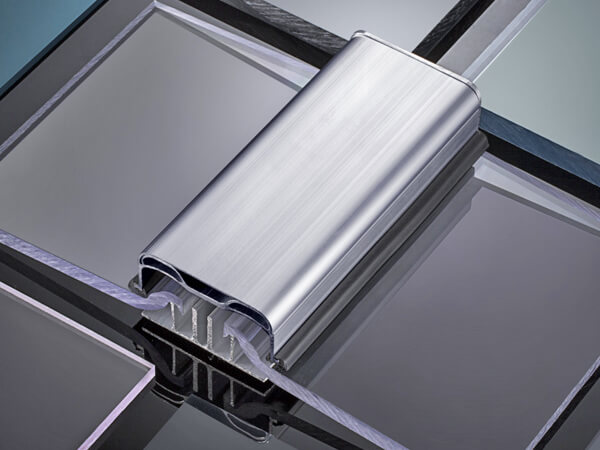

A continuación, el molde se corta por la mitad en dos y se coloca en una cámara de vacío. Posteriormente, el molde se rellena con los materiales designados.

3. Mezcla de las resinas

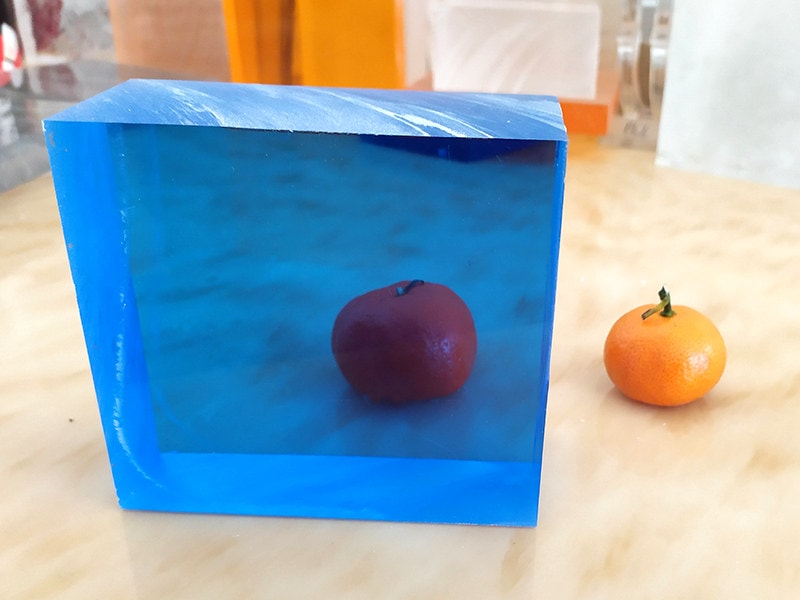

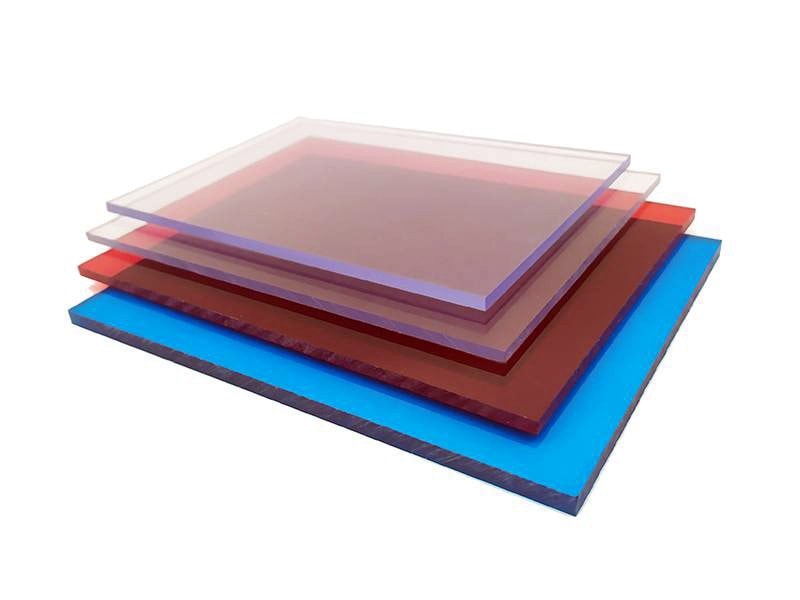

Para conseguir propiedades funcionales específicas, las resinas de poliuretano se calientan a 40°C antes de mezclarlas con polvo metálico o cualquier pigmento de color. Como resultado, las resinas imitan los atributos de los materiales industriales.

Por lo general, una resina de moldeo de dos componentes se mezcla con la proporción exacta de pigmento coloreado, se vierte en un recipiente y se coloca en el vacío. Durante el proceso de vertido, la mezcla de resinas de moldeo y pigmento de color se agita y se desairea durante un minuto al vacío. A continuación, se coloca en la cámara de vacío para garantizar que no haya burbujas de aire en el molde.

4. Desmoldeo de las resinas

Una vez moldeada la resina, se coloca en una cámara de calentamiento para un proceso de curado final. El molde se procesa a altas temperaturas para que sea duradero y robusto.

Después de sacar el prototipo curado del molde, se pinta y decora para darle un toque final y que tenga un aspecto más brillante.

Aplicación de la Fundición en Vacío para Prototipos Rápidos en la Industria

Ventajas del Uso de la Fundición al Vacío para Prototipos Rápidos

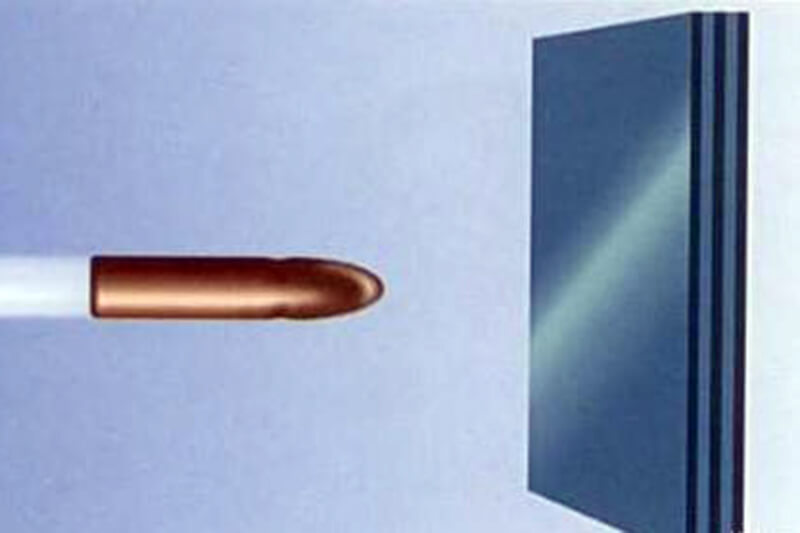

Inconvenientes de la Fundición en Vacío para Prototipos Rápidos

Usted se enfrentará a algunos inconvenientes al utilizar este método para la creación rápida de prototipos. Son los siguientes